| 加工定制 | 否 |

|---|---|

| 產品用途 | 用于拉絲機,擠管機,涂膜機,吹瓶機,造粒機,擠出機,注塑機,吹塑機等塑料機械的加熱節電改造。 |

| 產品別名 | 電磁加熱器;電磁加熱圈;節能加熱器;節能加熱圈;電磁加熱節電;電磁控制器;電磁加熱控制器;工業電磁加 |

| 節電設備類型 | 工業節能設備 |

| 品牌 | 福瀚 |

| 型號 | FH-SJGZH-11 |

產品操作說明與保養

電磁加熱注塑機節電器是深圳福瀚磁能有限公司自行設計、開發的一種新型加熱節能產品,具有節電效果顯著,升溫速度快,熱效率高,降低生產環境溫度,免維修等顯著特點,并且對原生產工藝、操作程序無任何影響和改變。已廣泛應用于塑料注塑加工及其類似加熱行業。產品在注塑機(其它如造粒機、吹膜機、拉絲機的節能改造中)上已得到廣泛應用,節電率達到30%-75%。注塑機節電器由電磁加熱圈和電磁加熱控制器組成, 電磁加熱注塑機節電器節電原理:注塑機節電器是一種利用電磁感應原理將電能轉換為熱能的裝置。電磁控制器220V,50/60Hz的交流電整流變成直流電,再將直流電轉換成頻率為20-40KHz的高頻高壓交流電,高速變化的高頻高壓電流流過線圈會產生高速變化的交變磁場,當磁場內的磁力線通過導磁性金屬材料時會在金屬體內產生無數的小渦流,使金屬材料本身自行高速發熱,從而達到加熱金屬材料料筒內的東西。

傳統注塑機節電器(注塑機專用變頻器)節電原理:注塑機工作周期一般分鎖模、射膠、保壓、熔膠、冷卻、開模、取料等幾個階段,各階段對流量和壓力的需求是不一樣的,在射膠等階段對流量和壓力的需求往往很大,需在冷卻等階段對流量和壓力的需求卻很小,即負載在一個工作周期內是急劇變化的。

定量泵型注塑機在變頻改造前,在每個工作周期內油泵的排量基本不變,負載小時,實際所需流量較小,多余的流量通過流溢流閥流掉,能量損失巨大。

定量泵型注塑機在變頻節電改造后,在每個工作周期內油泵的流量是隨著負載的變化需變化的,基本消除了溢流損耗,從而節省了大量電能。

傳統注塑機節電器的節電率普遍比較低,而且改造要視機器具體情況來定,實際上能改造的機器比較少,且節電效果不理想。新型電磁加熱注塑機節電器節電率最低在30%以上,最高能達到75%。

產品范圍:注塑機節電器,注塑機節能,注塑機節能改造,注塑機節電改造,注塑機電磁加熱器,注塑機加熱節電改造,拉絲機節電器,造粒機節電器,吹膜機節電器,塑料機械節電改造,注塑機節電改造,拉絲機節電改造,造粒機節電改造,吹膜機節電改造,塑料機械節電設備,注塑機節電設備,拉絲機節電設備,造粒機節電設備,吹膜機節電設備,擠出機節電設備,塑料機械電磁加熱器,管道電磁加熱器,加熱節能電磁圈,電磁加熱圈,電磁感應加熱圈,塑機電磁加熱節能設備。

1.國內塑膠及注塑行業現狀及存在的問題

A.產品適用行業現狀:

塑料制品、塑料薄膜、塑料造粒、拉絲注塑、管材等生產企業。目前,這些企業的生產設備都是采用電熱圈對料筒和模頭進行加熱,使塑料原料熔解塑化后再注模、拉伸,擠出成型為產品。

B.存在問題:

(1)熱損失大:現有企業采用的加熱方式,是由電阻絲繞制,圈的內外雙面發熱,其內面(緊貼料筒部分)的熱傳導到料筒上,而外面的熱量大部分散失到空氣中,造成電能的損失浪費。

(2)環境溫度上升:由于熱量大量散失,周圍環境溫度升高,尤其是夏季對生產環境影響很大,現場工作溫度都超過了45℃,有些企業不得不采用空調降低溫度,這又造成能源的二次浪費。

(3)使用壽命短、維修量大:由于采用電阻絲發熱,其加熱溫度高達800℃左右,電阻絲容易因高溫老化而燒斷,常用電熱圈使用壽命約在半年左右,因此,維修的工作量相對較大。

2.電磁加熱注塑機節電器的優勢和特點

A.節能效果好

相比原電阻絲加熱圈節電效果都在30%以上,相對不同的原料、生產不同的產品,節電效果有所變化。但在目前已使用的產品中節電效率最大可達75%。

B.環保效果好

可顯著降低環境溫度。

C.使用壽命長

加熱圈連續運行溫度只有100℃左右,不存在加熱圈更換的問題。相對于原電阻絲加熱減少了二次投入。

D.可提高產品產量

由于該產品的發熱效率高,能顯著減少升溫時間,提高產品產量。

注塑機電磁加熱節電改造方案

注塑機電磁加熱節電改造方案主要是應用HS系列開口式電磁加熱感應線圈和電磁加熱控制器代替原電熱圈,改造后具有節能效果好,改善功動環境,使用壽命長,可提高產品產量等特點。

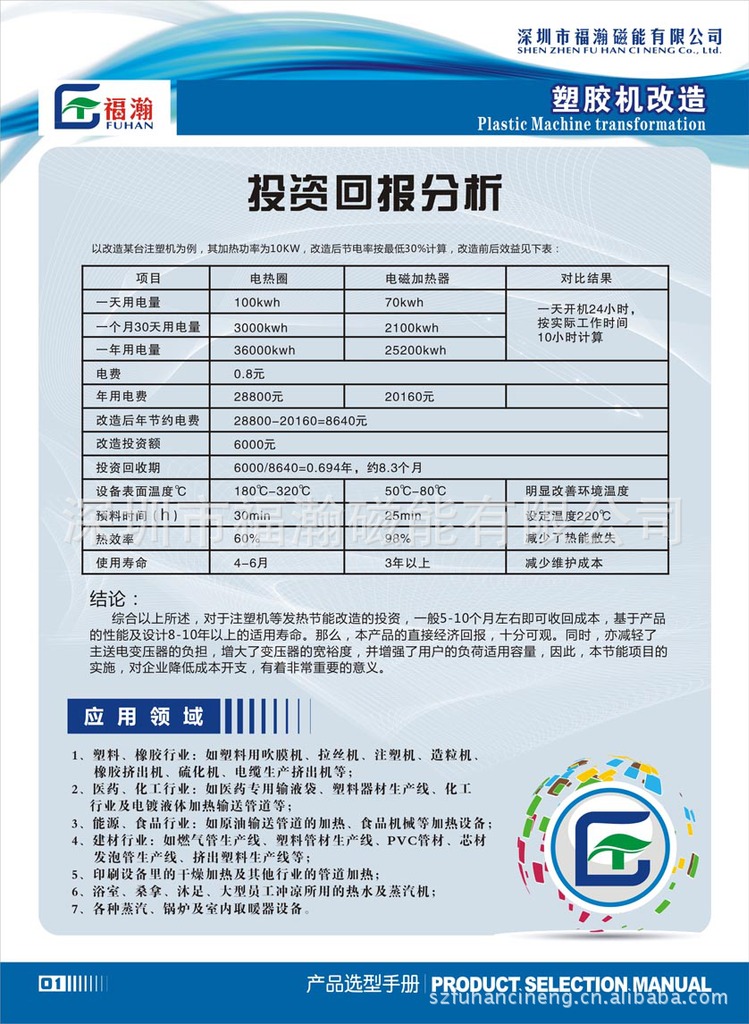

注塑機加熱設備改造前后數據對照表 | |||

項目 | 改造前 | 改造后 | 對比結果 |

最大功耗 | 8kw | 5kw | 降耗41% |

24小時內實際工作時間 | 10h | 6h | 減少40%加熱時間 |

一天用電量 | 80kw/h | 30kw/h | 節電率62% |

一個月用電量 | 1920kw/h | 900kw/h | |

一年用電量 | 23040kw/h | 10800kw/h | |

設備表面溫度℃ | 150℃-250℃ | <50℃ | 明顯改善環境溫度 |

預料時間(min) | 30min | 8min | 縮短2/3時間 |

熱效率 | 60%以下 | 98% | 減少了熱能的丟失 |

使用壽命 | 4-6個月 | 3年以上 | 減少了維護費用 |

超音頻加熱器節電率 | 節電60%以上 | ||

根據以上表格數據對比,使用電磁加熱器對注塑機進行節電改造回報率是非常高的,注塑機節電改造安裝極其簡單,直接在原生產設備上安裝,無需對設備經行改造,只要把原有電阻式加熱圈拆除,并把做好的開口式電磁加熱感應圈在安裝在原加熱的位置,將線圈兩極接入電磁加熱控制器(柜)的輸出端,控制器(柜)接入電源,被加熱體自身即產生熱能,且預熱速度較改造前相縮短了1/2時間。

電磁加熱系統的優勢和特點

1. 大幅度節約電能。電磁加熱感應線圈和料筒之間加裝一層隔熱層,料筒內部的熱量絕大部分被利用,只有微量輻射到空氣中,料筒表面的溫度一般在60℃以下。經過嚴格的實驗測試,節約電能在30%-80%,特別對于大功率注塑機節電效果更為明顯;

2. 明顯降低車間的溫度。通過以上的節能分析,使用高頻加熱系統節約了傳統加熱方式輻射到空氣中的能量,車間不再有似被大量電爐烘烤的狀況,不再出現高溫悶熱,員工工作也不再忍受高溫而心情舒暢。

3. 加熱迅速,溫度控制實時準確。傳統的電阻絲加熱原理是電阻絲本身產生高溫,然后熱量再慢慢的從料筒外表面高溫區傳導到料筒的中心低溫區,速度緩慢,并且位于料筒中心的塑料實際溫度和料筒表面溫度有較大誤差,當塑料溫度達到要求時雖然電阻絲停止加熱,由于存在溫度誤差,料筒表面仍然繼續向料筒內部傳導熱量,導致溫度控制不準確,既影響了注塑成型質量也降低了生產效率;而高頻加熱系統的工作原理是高頻感應,被加熱的金屬是通過自身的電流發熱,熱能是由料筒金屬整體產生,溫度控制實時準確,料筒內外溫度一致,明顯改善了產品的質量和提高了生產效率!

4. 可以長時間在惡劣的環境中工作。注塑機料筒的傳統電阻絲在以下環境中將嚴重限制它的使用和降低它的壽命,如:加熱位置遇到油污、和料筒金屬熱傳導不良、有漏膠現象出現等。由于高頻加熱系統本身是在低溫下工作的,所以它不會把吸附在自身表面的油污、塑料顆粒等加熱碳化,故不會產生漏電、短路等故障;高頻加熱系統的工作原理是高頻感應,它不同于接觸傳導加熱原理,所以它不需要和被感應金屬的直接接觸,故不存在傳導不良的問題。

5. 發熱功率大。注塑機料筒的傳統電阻絲功率過大后對電阻絲本身的傷害會大大增加,電阻絲金屬本身在高溫下會快速揮發,迅速老化而失效,所以傳統電阻絲需要不定期的更換,增加了生產成本和降低生產效率;而高頻節能加熱系統的特點是只有被感應的料筒金屬內部才產生高溫而加熱系統本身溫度很低,自身電損耗微不足道,所以即使功率較大時也不影響加熱系統的使用壽命,根據需要還可以方便的隨時調節使用功率。

6. 完全避免傳統加熱方式帶來的不安全因素。使用高頻加熱系統后料筒表面的溫度在60℃以下,人體完全可以安全觸摸;避免傳統加熱方式而造成的燒傷、燙傷事故的發生;保護了員工的生產安全。

7. 清潔環保。由于料筒的表面溫度低,它不會燒焦吸附在它表面的異物,如塑料顆粒、油污、灰塵等,不會產生有害氣體,改善了車間的空氣環境。

電磁加熱節電工作原理

電磁加熱是通過電磁感應原理使金屬料筒自身發熱,從而加熱料筒內塑膠原料。電磁加熱系統由兩部分組成:電磁控制器和加熱圈。原機受溫度控制的電源經電磁控制器將工頻交流電整流、濾波、逆變成20~40KHZ的高頻高壓電,高速變化的高頻高壓電流流過線圈會產生高速變化的交變磁場,當磁場內的磁力線通過導磁性金屬材料時會在金屬體內產生無數的小渦流,使料筒金屬材料本身自行高速發熱,從而達到加熱料筒內的原料。

電磁加熱加熱效率高達95%,使料筒外表溫度由幾百度降到幾十度。