外殼注塑模具結構方案可行性分析與設計,外殼是四周存在著多種形式的型孔、型槽和帶螺孔嵌件,并且型孔軸線存在著斜交與正交的塑料件。斜孔與孔在成型加工范圍內斜交,采用了兩種時間差的抽芯方法避免了運動干涉。即斜孔型芯應先于孔型芯抽芯,后于孔型芯復位。斜孔與9個嵌件中的1個螺孔,在成型加工范圍外正交。為此,將斜孔型芯分成型芯和芯桿,型芯采用了帶導向圓柱銷和限位結構且藏于型芯孔中,利用與芯桿對接而進行抽芯和復位運動。芯桿上開有避讓支撐螺孔型芯的槽,在型芯和芯桿結合部位設計了能對接和分離的彈性夾頭。只有如此設計的注塑模具,才能確保外殼順利地加工。

一、外殼的形體“六要素”分析

外殼,由外殼主體和銅制的大接頭、小接頭、中接頭組成。外殼的形體“六要素”分析,外殼上存在著“障礙體”“型孔與型槽”“螺孔”“運動與干涉”等要素。

(1)“障礙體”要素分析:該外殼形體為葫蘆形狀,故存在著“弓形高障礙體”;存在著2mmx2.6mm“凸臺障礙體”;還存在著“凸臺障礙體”。

(2)“型孔、型槽與螺孔”要素分析:左端存在著的型槽;右端有錐形臺階孔及孔;上端有3xG/%”嵌件螺孔;中間存在著螺孔。斜孔;下端有孔、孔、嵌件螺孔。

(3)“運動與干涉”要素分析:上述各種型孔、型槽和螺孔的成型都需要有抽芯和復位運動。其中間斜孔與下端孔斜交57°,斜孔與下端嵌件螺孔正交,抽芯時必然會產生運動干涉。外殼形體“六要素”分析,只要將外殼所具有的“六要素”以了。至于如何根據形體“六要素”分析制訂注塑模的結構可行性方案和注塑模具設計。

二、外殼注塑模結構方案可行性分析

針對所分析到的外殼形體“六要素”,便可以制訂出注塑模應該采取相應的結構方案。外殼注塑模具結構方案可行性分析。

1.解決“障礙體”要素注塑模具結構的方案:由于外殼存在著弓形高和多處凸臺“障礙體”,為了使外殼便于成型和脫模,可在對稱中線I-I處作為注塑模分型面,即可解決外殼“障礙體”的成型和脫模問題。

2.解決“型孔與型槽及螺孔”要素注塑模具結構的方案:對于外殼上具有眾多“型孔與型槽及螺孔”要素,應分不同的類型,采取不同注塑模具結構的方案。

(1)解決型槽和型孔要素模具結構的方案:應采用斜銷或彎銷滑塊抽芯機構,便可以解決的型槽、孔和孔成型和脫模的問題。

(2)解決螺孔和螺孔要素模具結構的方案:以銅嵌件螺孔底孔和孔及螺孔底孔為型芯的斜銷滑塊抽芯機構,便可以解決嵌件定位、成型和脫模的問題。由于型槽、型孔和嵌件”螺孔的軸線處同方向,故三者可以采用同一斜銷滑塊抽芯機構進行成型和抽芯的動作。

3. 解決“運動與干涉”要素注塑模具結構的方案

外殼注塑模具結構方案可行性分析與設計,由于中斜孔與51mm錐孔及孔相互貫通,其中螺孔的下端螺孔軸線又與斜孔軸線正交。成型斜孔的型芯與成型孔的型芯,在抽芯和復位運動的過程中會產生運動干涉。嵌件螺孔下端螺孔支撐的型芯與斜孔型芯也會發生碰撞現象,這三者之間必須要有解決運動干涉后才能完成外殼的成型加工。

(1)斜孔與孔的抽芯運動干涉與模具方案:斜孔型芯與型孔型芯的軸線在成型范圍內相交于52.9°,兩抽芯運動必然會發生碰撞。

1)斜孔型芯與型孔型芯的相交抽芯運動分析:為了避免這種運動干涉現象的發生,成型斜孔型芯應先完成抽芯后,成型孔、型槽型芯和螺孔支撐型芯才能進行抽芯運動,兩種抽芯運動應分成先后進行才能避免運動干涉。斜孔型芯和多孔型芯復位則應相反,即多孔型芯應先復位、斜孔型芯后復位。如此,對于斜孔型芯來說,必須超前多孔型芯抽芯滯后多孔型芯復位,這就是該注塑模具設計的關鍵所在。

2)斜孔型芯與多孔型芯的抽芯運動方案:注塑模具模架需要采用三模板的形式,這樣注塑模就存在I-I和II-II兩處分型面。將斜孔型芯抽芯的彎銷安裝在定模部分,其他抽芯機構的斜銷或彎銷均安裝在中模部分。分型面I-I開模時,先完成斜孔型芯的抽芯,然后分型面II-II開模時,再完成其他型孔型芯的抽芯。

3)斜孔型芯與多孔型芯的復位運動方案:要使斜孔型芯滯后多孔型芯復位,其方法是在定模與中模之間安裝若干壓力彈簧。抽芯機構復位時,由于沒有注塑件脫模力和抽芯力的作用,復位時所需要的作用力極小。在彈簧彈力作用下,分型面II-II先行閉合,于是除了斜孔型芯之外所有的抽芯機構的型芯均能夠先復位。之后便是分型面I-I的閉合,斜孔型芯才能復位。

這樣的注塑模具結構方案,便能確保斜孔型芯超前其他型芯抽芯,滯后其他型芯復位,確保不會產生斜交的兩孔型芯在抽芯過程中的運動干涉。這就是通過機構運動先后次序的安排,來規避運動干涉的方法。

東莞市馬馳科注塑模具加工

(2)螺孔與斜孔的抽芯運動干涉與注塑模具方案:此兩孔的軸線是在成型范圍外正交,如處置不當也會產生運動干涉。由于螺孔支撐的型芯是安裝在多孔型芯滑塊上,只要螺孔支撐型芯能夠讓開斜孔型芯,螺孔支撐型芯的抽芯和復位就不會與斜孔型芯發生碰撞。

1)切割避讓法:模具的方案只能采用避讓的方法,即在斜孔型芯與螺孔支撐型芯相交處制成讓開槽來進行避讓,但又不允許所開的槽會影響到斜孔的成型加工。

2)斜孔型芯的結構:成型斜孔型芯的長度為36mm,而抽芯的長度為86mm,這樣需要穿過孔的型芯為52mm.如此,完全可以將成型斜孔的型芯分成型芯和芯桿兩部分。型芯抽芯至孔的型芯內就停止不動,之后僅是芯桿繼續抽芯或復位。此時,便可將芯桿制成讓開槽以避讓螺孔支撐型芯。

a.型芯的結構。由于斜孔的兩端分別與錐孔和孔相貫通,而相貫線為不對稱曲面,因此,斜孔型芯在成型型孔中不能產生轉動,故需要有導向銷的引導,并且斜孔型芯的兩端需要有限位實體,以防抽芯越位。在與芯桿結合部需要有既能連接又能分離的結構。

b.芯桿的結構。芯桿可以制成讓開槽以避讓螺孔支撐型芯,但其結合部需要有既能連接又能分離的結構,如彈性夾頭等。這是一種通過將碰撞部位的實體進行切割,來避讓運動干涉的方法。

斜孔型芯與孔型芯在成型加工范圍內相交,需要采用兩種時間差抽芯運動來避免運動干涉。螺孔支撐型芯與斜孔型芯在成型加工范圍外正交,需要采用將斜孔型芯分成型芯和芯桿兩部分。芯桿制成讓開槽來避讓運動干涉,并在型芯和芯桿結合部位設計成能夠連接和分離的結構。

三、外殼注塑模具設計

東莞市馬馳科注塑模具廠根據對外殼的形體“六要素”分析和注塑模具結構方案可行性的分析,外殼注塑模具的結構設計。

1.模架的形式

由于斜孔型芯需要先于孔型芯抽芯,后于孔型芯復位,模架采用了三模板的結構。模架由定模墊板、定模板、中模墊板、中模板、動模板、動模墊板、限位螺栓和導柱、導套零部件等組成。

2.模具抽芯機構的設計

注塑模具中成型外殼上存在著多種型孔、型槽和嵌件螺孔抽芯機構,可分不同類型進行設計。

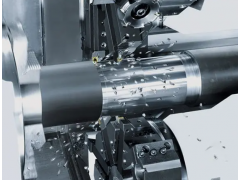

右端型孔抽芯機構 成型右端和錐形臺階孔及25.5mm孔。采用了襯套、中長型芯、中長斜銷、中模滑塊、中模楔緊塊、滑塊導板和壓板等構件組成的抽芯機構。左端型槽的抽芯機構 成型左端的型槽、孔和嵌件的螺孔。采用了中短型芯、多芯彎銷、小嵌件型芯、圓柱銷、大中型芯、多芯滑塊、多芯楔緊塊和中嵌件型芯等構件組成的抽芯機構。

③上端嵌件螺孔抽芯機構 成型上端螺孔及孔。采用了左斜型芯、左斜斜銷、左斜滑塊和左斜楔塊等構件組成的抽芯機構。

④下端型孔的抽芯機構 成型下端孔。采用了右滑塊和右型芯等構件組成的抽芯機構。

3.模具時差抽芯機構的設計

成型斜孔。應用了安裝在定模板上的右斜彎銷進行開模,帶動右斜滑塊中的斜孔芯桿與斜孔型芯,以彈性夾頭的連接并推動斜孔型芯和導向銷沿著大中型芯中的鍵槽移動。鍵槽兩端的實體可以限制斜孔型芯,使斜孔型芯只能在大中型芯孔中移動。斜孔型芯與斜孔芯桿連接和分離是依靠結合部的彈性夾頭而實現的,而斜孔芯桿復位是由于彈簧的作用。使得定模板滯后于中模板合模。并使得右斜彎銷滯后于其他的抽芯機構的抽芯運用,從而可實現斜孔芯桿滯后于大中型芯復位。

4.模具抽芯干涉避讓結構的設計

為了避讓支撐中左邊的螺孔型芯與成型斜孔型芯運動干涉,可在斜孔芯桿制讓開槽。將整體斜孔型芯分成斜孔芯桿與斜孔型芯兩部分的目的:一是斜孔型芯實際抽芯距離是34mm,若要抽出大中型芯則需要86mm,分成兩部分后有效地減少抽芯距離和模架的面積。二是斜孔芯桿開槽是為了避讓螺孔型芯,但型芯又不能開槽,因為一旦開有槽外殼加工時熔體就會進入槽的空間。

5.模具溫控系統

30%玻璃纖維增強聚碳酸酯成型加工時,料筒溫度:260~320℃,模具溫度:80~120℃,熱變形溫度大約為130℃.在連續加工過程中,模具溫度會逐漸不斷地上升,以致使注塑件產生變形和塑料出現過熱炭化現象。因此,注塑模具需要采用冷卻系統。水從進水口注入,經模具中的管道從出水口將熱量帶走以實現注塑模具的降溫。管道的端頭以堵頭封閉以防漏水,在與中模鑲塊和動模鑲塊的結合處采用了0形密封圈防滲漏。中長型芯的冷卻是采用了冷卻螺桿,冷卻水從進水口進入螺紋槽,再從出水口流出。

6.模具澆注系統的設計

注塑模具采用的是三模板的模架,而澆道又是采用直接澆口,這樣澆口道的長度過長會導致塑料熔體進入模腔中的溫度降低而產生一些加工中的缺陷。為此,澆口套采用了大型加深型澆口套,有效地縮短了澆口道的長度。

7.其他注塑模具的結構

限位螺栓是限制中模墊板和中模板的開模距離;導柱和導套要安裝在定模部分以支持中模部分不脫離;注塑模具的脫模機構、復位機構、滑塊限位機構、模腳和底板等不再闡述。

外殼注塑模具結構方案可行性分析與設計,對于外殼這種具有多種形式的型孔、型槽和帶螺孔嵌件的注塑件,設計斜銷或彎銷滑塊抽芯機構不是很難的事情。難的是要注意這些型孔、型槽和螺孔的軸線是否存在著相交的狀況,如果存在相交的狀態就必定會產生抽芯運動的碰撞。運動干涉具有隱蔽性,還具有破壞性。在注塑件形體分析中如不能發現“運動與干涉”的因素,就不可能制訂出規避運動干涉的措施,也就不能設計好解決運動干涉的模具結構方法。該案例設計,是如何避免運動干涉的注塑模具結構設計。由于該注塑模具采用了成型兩斜交孔具有時間差的抽芯運動,有效地解決了斜交抽芯的運動干涉。而成型斜孔的型芯與支撐嵌件螺孔型芯的正交,又采用了先將成型斜孔型芯分成型芯與芯桿兩部分。在芯桿上制有讓開槽,以避讓支撐嵌件螺孔型芯。型芯和型桿結合采用了彈性夾頭的措施,能實現型芯與型桿的連接和分離。這些措施的實施,才能確保外殼注塑模具的順利成型加工。