模具行業在我國發展多年,但是受制于各種因素的限制。雖然,目前我們占據全世界大部分模具的生產、加工訂單,但與發達國家對比差距依然巨大。

一、模具使用壽命的限制

國內模具鋼材一直是一塊短板,高性能的模具需要依賴進口,熱處理工藝及加工、安裝方法也存在差距,導致我們國家模具的總體技術根本無法與國際先進比較,差距值大于百分之三十以上。

相同模具結構、工藝,在修模次數及使用壽命中即可看出端倪,頻繁的維修導致模具精度下降、生產效率降低、維修成本升高,導致無法在高端市場獲得競爭優勢。

二、沖壓基礎及核心技術短缺

對于精密模具而言,需要比常規模具更高的技術基礎及核心技術點。由于,我國長期以來一直注重降低成本,并沒有重視核心技術發展,導致模具行業發展多年依然進步緩慢。

各企業各自為戰,沒有分工合作細化流程,大而全依然占據主導地位,無法抱團形成競爭優勢,導致技術水平總體落后于外國。連最簡單的模具常用標準件水平都遠遠被外國甩在后面。

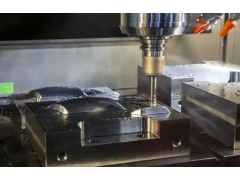

三、模具設計及加工差距

對于精密沖壓模具設計,很多關鍵核心技術。一直停滯不前。目前,我國模具設計依然處于初級、中級(探索)階段,缺乏核心技術支撐及資金用于研發,幾十年如一日的使用老方法、老模式。

四、新技術無法突破

隨著世界模具技術的不斷更新,發達國家沖壓模具已經轉型,由最初的單一模具發展到多料帶多工藝復合模具工藝。

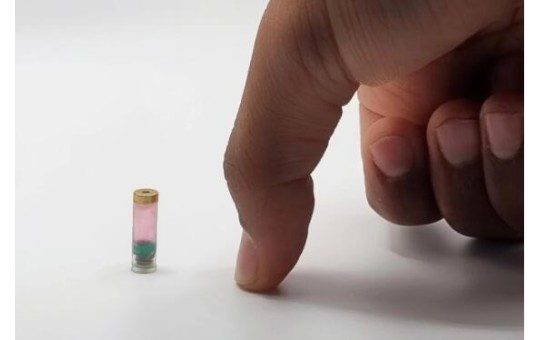

而我們國家對于特大型精密模具、超高速沖壓模、超薄、超強、細小類產品處于初級或空白,缺乏相關技術參數及設備。

我們國家需要走的路還很長,但是現在的年輕人已經沒有多少人愿意入行模具行業,甚至整個工業領域都出現了工慌,很可能在不久后出現技術斷層。

后繼無人才最可悲,模具作為工業之母,工業水平的高低很大程度上取決于模具的技術水平高低。以前入行的人,幾十年的經驗累積與技術突破,最后工資還不如一個剛剛入行的外賣送餐員的收入高。