從電視機、小家電,到波音、復興號高鐵、世界主流品牌汽車……這些代表著先進生產力的工業產品的生產無一離不開——模具產業。模具和機床,可以說是制造業中最重要的東西,機床被稱為工業之母,模具被稱為工業之父。往大了說,它們決定了一個國家制造業水平的高低和門類的齊全;往小了說,它們決定了一家企業的產品核心競爭力的強弱。 模具工業素有“點鐵成金”之稱,對于制造業而言,模具工業的產業帶動比高達1:100左右,即模具產業規模增長1億元,就能帶動相關產業100億元的增長。 自1950年代起步,我國模具產業經過70多年的發展,如今產業規模穩居世界一流水平,具備涵蓋技術研發、生產和供應體系在內的完整工業體系,區域性布局更加廣泛合理,形成了以黃巖、寧波等為代表的眾多特色鮮明、實力雄厚的地方性模具產業集群。 現階段,隨著新興技術的發展和人口紅利的逐步消失,自動化和智能化制造必然要成為現代制造業的重要發展方向,模具制造產業正在跑步進入智能模具時代。

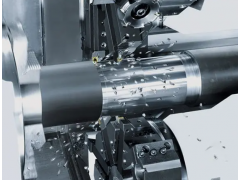

1 提到模具,可能很多人會感覺有些陌生,但其實它在生活中很常見,每到夏日很多家庭都會用到的冰格,本質上就是一種模具。 在工業生產角度,模具通常是指通過注塑、吹塑、擠出、壓鑄或鍛壓成型、冶煉、沖壓等工藝得到所需產品的各種工具。簡而言之,模具是用來制作成型物品的工具,主要通過改變所用成型材料的物理狀態以實現對物品外形的加工制造。 ■ 根據成型方法的不同,模具可分為沖壓模具、注塑模具、鑄造模具、鍛造模具和鍛壓模具等; ■ 根據成型材料的不同,模具可分為加工金屬材料的模具和加工非金屬材料的模具(如橡膠模具、粉末冶金模具和塑料模具等); ■ 根據加工精度的不同,模具還可分為高精度模具和普通模具。 在制造業中應用最為廣泛的是沖壓模具、塑料模具、鑄造模具、鍛壓模具、橡膠模具這五種類型。 在現代工業中使用模具進行批量生產制件具有高效率、高一致性、低耗能性、精度和復雜程度較高等優點。通過模具,企業能夠可批量復制地快速生產同一個制件,并且將每次生產的周期壓縮到最短。在軍工制造、電子制造、汽車制造、建材加工、醫療用品制造、航空航天、輕工、能源等行業中,有60%~80%的零部件需要依靠模具加工成型。 模具工業的產業帶動比高達1:100左右,即模具產業規模增長1億元,就能帶動相關產業100億元的增長。因此,模具素有“工業之父”、“工業母機之心”、“制造業效益放大器”等美稱。 不論是老牌工業強國還是新興經濟體,乃至一些工業發展起步較晚的國家,都十分重視本國模具產業的成長。這不僅是因為模具在各產業新技術、新產品開發過程中有著不可取代的作用,更源于眾多產業的發展都需要模具產業的支撐。模具已成為現代工業的重要基礎領域,模具產業的發展水平也已然成為衡量一個國家制造業實力強弱的重要維度。 新中國自成立起就始終重視模具產業的發展。 ■ 我國模具產業的發展,經歷了1950年至1970年代中期的萌芽階段,那時并沒有成熟的模具制造企業,模具制造大多依附于企業的一個配件加工車間,模具制造企業較少且產量低。 ■ 1980年后的10年間,迎著改革開放的春風,模具制造企業開始走“引進來”路線,走過了快速發展的階段。通過引進國外先進生產設備,并且學習科學管理理念,結合國情自行研制開發了一批適合新型模具的材料。 ■ 進入1990年代中期,由于市場經濟的繁榮,需求暴增讓模具產品更新換代加快,模具制造行業迎來了“群雄逐鹿”的時期,不過此時期產品同質化嚴重,中小企業并無競爭壁壘,一些實力較強的廠商開始注重品牌宣傳占市場份額。 ■ 在進入本世紀后,我國模具產業抓住國內外下游行業需求轉變,各領域產品呈現精細化智能化趨勢的機遇,逐步完成了業務轉型與產業升級,國內市場規模逐年擴大,中國模具在海外市場的銷量亦隨之節節攀升。到“十三五”前夕,中國已同美國、日本、德國、韓國和意大利并列,躋身全球六大模具生產國之列。 目前,我國每年有8000萬噸金屬制品、7500萬噸塑料制品和600萬噸橡膠制品通過模具成型制造,模具產業規模穩居世界一流水平,并具備涵蓋技術研發機構、生產和供應體系在內的完整工業體系,形成了以黃巖、寧波為代表的眾多特色鮮明、實力雄厚的地方性模具產業集群。 2 黃巖:一招鮮造就“中國模具之鄉” 黃巖區隸屬浙江省臺州市,作為中國塑料日用品之都——臺州的老工業基地,黃巖在交通區位、礦產資源等因素全面“占劣”的條件下,硬生生地將模具產業做出了大名堂,被譽為“中國模具之鄉”。中國模具百強企業黃巖一區獨占22席。擁有超過5萬模具相關從業人員的黃巖,生產了全國四分之一的塑膠模具,擠塑模具在全國的占比甚至達到了恐怖的80%以上。 黃巖模具產業的發展可以追溯到上世紀五十年代,為滿足臺州本地紐扣廠、牙刷廠的需求,黃巖成立了生產簡單模具的小型工廠。 經過二十余年的發展,到七、八十年代之交,黃巖已擁有20余家從事模具生產的鄉鎮企業。盡管這些企業的規模仍普遍較小,生產的模具也依然較為簡單,但黃巖模具在應用范圍上取得了突破,從塑料日用品進入到了工業塑料制品領域,汽車車燈模具、兒童玩具模具等出現在了黃巖模具的“菜單”上。 改革開放之后,黃巖背靠臺州中國塑料日用品之都的廣闊市場需求,以專注細分領域市場拓展的方式,持續發展塑料模具產業,在強化生活、工業、醫用塑料制品生產所需模具生產能力的同時,還逐漸培育出了一批國內技術領先的模具企業,黃巖模具的“足跡”踏入了高精尖零件的生產環節。當前,黃巖已成為全球知名的注塑模具制造基地,模塑產業不僅是黃巖第一支柱產業,也是臺州市重點培育的七大千億級產業集群之一。 黃巖模具 黃巖頭部的模具制造企業在產業內多個細分領域頗有建樹。成立于1998年的精誠模具,作為中國擠出模具技術研發的代表企業,不僅是《熔噴非織造布模頭》國家標準的起草單位,還先后承擔了國家火炬計劃7項、國家創新基金項目2項,掌握近百項擠出模具相關國家專利技術。2020年新冠疫情的暴發,使得用于口罩生產的熔噴布需求暴增,精誠模具所生產的熔噴擠出模創下了年訂單量超10億元的成績。 汽車塑料模具是黃巖模具的當家產品之一,黃巖星泰模具,是全球唯二可以制造全車整套內外飾件的輕量化模具公司之一。同時作為一家具備多年注塑模具生產經驗的企業,星泰模具進入了汽車行業中對產品質量要求最為“嚴苛”的品牌之一——豐田汽車的配套體系,為其提供車燈、格柵、保險杠、儀表盤、門板等塑料零部件的生產模具。 在產業數字化大潮的影響下,黃巖模具開始向著智能化開足馬力。入選浙江省首批高新技術特色小鎮創建名單的黃巖智能模具小鎮,建立不到五年,便已匯聚了模具產業規上企業40余家、國家高新技術企業23家、中國重點骨干模具企業7家,工業總產值逼近60億元。 黃巖智能模具小鎮 去年,黃巖模具產業集群入選浙江省經信廳公布的《2021年產業集群(區域)新智造試點名單》。黃巖智能模具產業集群新智造試點的總體目標是: 力爭到2025年,黃巖模具產值規模達到500億元,基本建成為高端塑料模具制造基地、智能模具創新基地和新智造“產業大腦”示范基地,成為具有國際領先和國內引領地位的世界級智能模具產業集群。 3 多點開花+精益布局 后發先至的“中國模具之都” 從黃巖出發向北不到150公里,就是新銳“模具之都”——寧波。截至2020年,寧波擁有模具關聯企業4000多家,規模以上企業186家,實現銷售總額616億元,規模以上工業總產值175億元。寧波生產的塑料模具、鑄造模具、壓鑄模具、粉末冶金模具在國內已打響名號。 寧波是中國模具主要生產基地之一,曾先后四次獲得“中國模具之都”這一國家級特色區域和產業集群稱號。與黃巖不同,寧波并沒有專攻模具產業中的某些細分領域,而是做到了全面發展。作為我國模具制造水平的代表城市,寧波能夠生產塑料模具、鑄造模具、壓鑄模具、粉末冶金模具、橡膠模具、陶瓷模具等中國模協所列的全部十大類模具。 多點開花的同時,寧波的模具產業發展還有著很強的區域性。雖然模具企業遍布寧波各地,但每個地區都有自己的優勢所在。如北侖的壓鑄模具、余姚的精密塑料模具、慈溪的家電模具、寧海的大型塑料模具等。 寧波通過模具園區、模具城等大型產業基礎設施,對當地模具產業發展格局實現了有效規劃,從而在減少域內非必要競爭的前提下,使聚集效應可以更加有效地賦能各個細分賽道。近年來,寧波先后建立了寧海模具城、余姚模具城、慈溪模具科技園區、北侖開發區模具園區、江北創業園區模具園、西郊海曙模具市場、浙東模具市場(慈溪)等多個模具基地。 寧波-寧海模具產業園區 此外,寧波還成立了寧波市模具工業協會,在本地模具行業分工、分區明確的基礎上,于發展過程中,發揮了積極的服務、協調、監督以及橋梁與紐帶作用。多方面措施的“組合拳”讓寧波模具產業實現了生產要素的有效組合。得益于此,近年來寧波模具產業年均增長率始終保持在25%以上的高位。 合理的產業布局,高速的增長態勢,催生出了一批寧波本土模具代表企業,在很多長期被國外控制的卡脖子領域和關鍵環節,展現出中國模具的實力。 寧波江豐電子自主研發的“超高純鋁鈦銅鉭金屬濺射靶材制備技術”及其應用項目,打破了中國對芯片制造所必備的超高純金屬材料和濺射靶材的進口依賴。 寧波海天集團研發的鎖模力達6600噸的超大型精密注塑機,解決了眾多中國航空航天、軍工制造等行業超大型精密構件的“卡脖子”難題,許多大國重器在其支撐下順利誕生: ■ 神舟十二號飛船上的高性能特種陶瓷材料部件; ■ 深海油氣勘采領域核心裝備——大長度海洋臍帶纜; ■ “華龍一號”核電技術體系中的核電硼加熱系統反應堆主密封環; ■ 長征五號運載火箭發動機的柔性石墨復合密封圈; ■ 用于杭州灣跨海大橋、港珠澳大橋等“世紀工程”的橋梁伸縮裝置; ■ 我國第一臺單機容量10兆瓦海上風電機組的變槳電機。 成立于2017年的博德高科,僅用五年時間就成長為世界切割絲市場中的一支主要力量。全球高精度機床中用于制造精密模具、零部件的切割絲,有40%來自這家企業。 雖然寧波模具產業起步相對較晚,但在長年高速增長之下,自2015年起,寧波模具在國內市場的份額就已占據了相當的份額。目前寧波生產了全國60%以上的鑄造模、40%以上的壓鑄模、25%以上的粉末冶金模和16%以上的塑料模。 4 區域性布局更加廣泛且合理 隨著以寧波、黃巖為代表的模具產業集群的快速發展,我國模具制造行業的區域性布局更加廣泛且趨于合理。從產業布局來看,珠江三角洲和長江三角洲是我國模具工業最為集中的地區,其模具產值約占全國模具產值的三分之二以上。 我國模具業正在從較發達的珠三角、長三角地區向內地和北方擴展,在產業布局上出現了一些新的模具生產較集中的地區,如環渤海地區、成渝地區等。目前,我國已經形成了以河北省、江西省、廣東省、江蘇省、山東省和安徽省六大區域為模具制造主產區,其他產區分散快速發展的格局。 在廣東,東莞作為粵港澳大灣區的制造中樞,是國內最大模具生產、交易地。據統計,全國一半以上的模具加工、組裝來自東莞。且該地區的機加工水平、設備先進性、工藝的自動化程度均處于領先水平。 東莞形成了以長安、橫瀝兩個專業鎮為龍頭的模具產業。其中橫瀝鎮是“廣東省模具制造專業鎮”、“中國模具制造名鎮”,東莞八個重大產業集聚區之一。截至2020年底,全鎮累計共有模具企業約3115家,其中規模以上五金模具企業113家。2020年模具產值197.18億元,同比增長13.6%。 在安徽,還有被譽為“汽車模具之都”的蕪湖,該地區是亞洲最大的塑膠模生產、加工地。安徽作為典型的汽車之城,本地對于汽車零部件的需求量極大,因此吸引了大量國內外模具相關企業紛紛入駐。目前,蕪湖地區擁有兩個大型汽車模具生產基地以及瑞鵠汽車模具集中區,在這些工業園區內分布著上百家模具企業。 在江蘇,有模具制造產業“后起之秀”蘇州。蘇州模具起步相對較晚,技術功底相對較薄,但隨著改革開放,發展速度一路飆升。各類模具企業紛紛入駐,世界前500強企業中已經有86家扎根蘇州地區。并且還出現了一些片區類模具相關工業園,較為知名的有:蘇州工業園區、蘇州高新技術開發區、昆山經濟技術開發區等。 5 未來,勢必進入智能模具時代 如今,隨著新興技術的發展和人口紅利逐步消失,自動化和智能化制造必然要成為現代制造業的重要發展方向,模具制造產業也必將跑步進入智能模具時代。 首先,我們先厘清模具制造的產業鏈條。 ■ 在產業鏈上游,模具鋼是模具產品的主要組成部分,其耐久性、耐磨性、韌性和強度等性能直接決定了模具產品,尤其是精密模具產品的品質,其成本占模具產品總價格的25%左右。此外數控機床是制造模具產品的核心加工設備。數控機床能高效能地解決復雜、精密、小批量、多品種的模具加工問題,對于提升模具的精度、光滑度和使用壽命有著重要的意義。 ■ 產業鏈的中游由塑料模具、沖壓模具、鑄造模具、鍛壓模具、橡膠模具等模具產品制造商組成,負責模具的生產設計開發、加工制造及銷售。模具制造的精密要求,需要制造企業具備較強的技術實力,尤其是在高精密度模具產品領域,從產品3D設計到模具制作、注塑、裝配及表面處理等過程的生產工序較為繁瑣復雜。 ■ 下游行業主要由家電行業、汽車行業、醫療器械行業和航空航天等行業組成,由于模具產品不能用于終端消費市場,因此,模具制造行業產品的需求取決于終端市場對下游行業產品的需求。 從產業鏈分布不難看出,隨著汽車輕量化、消費電子、軌道交通等高端下游應用需求的持續增長,將帶動模具產業邁向高速且高質量發展階段。 現階段,模具制造產業的“智能化”轉型升級,主要圍繞以下幾個方面: 模具企業信息化、數字化: 隨著先進裝備和計算機軟件在模具制造中的應用,人員素質的不斷提高和經驗的不斷積累,從模具的開發、設計、生產到整個企業的管理,高新技術尤其是信息化、數字化技術已成為國內模具企業彌補生產經驗不足、迅速提升技術水平的重要手段。 模具加工標準化、自動化: 模具加工過程的標準化、自動化不僅能縮短模具制造周期、提升加工過程智能化水平,還能提高模具質量和降低模具制造成本。 隨著市場需求的變化以及生產技術水平的提升,模具加工領域涌現出了諸多新技術,如標準化自動化加工技術、快速成型與快速制模技術、高速高精加工、復合加工、精細電加工、表面光整加工及處理新技術、厚板精沖技術、連續復合精沖技術、大規模定制生產技術、網絡虛擬技術等等。未來,隨著新技術的進一步推廣應用和規模化生產的需求,模具加工領域將呈現出明顯的標準化和自動化趨勢。 模具產品大型化、精密化: 隨著我國模具行業結構調整步伐加快,模具發展越來越趨向于大型化、精密化。一方面,模具成型零件日漸大型化和為提高生產效率開發的“一模多腔”造成了模具日趨大型化;另一方面,電子信息產業、醫學的迅猛發展帶來了零件微型化及精密化,這些模具的加工精度公差就要求在1μm以下。 多功能復合模具將得到進一步發展,新型多功能復合模具除了沖壓成型零件外,還擔負疊壓、攻絲、鉚接和鎖緊等組裝任務,模具生產效率進一步得到提高。 此外,模具制造企業要積極對應3D打印技術帶來的挑戰與機遇。在不需要模具的情況下直接制造出產品,這是3D打印技術的突出優勢,因此有種說法是“3D打印技術似乎正在取代模具制造”。然而,“他山之石,可以攻玉”,從另一個角度來看,也有模具制造企業借助3D打印實現了“跳級式”發展。 例如,寶馬德國在世界范圍內首次將金屬3D打印集成到汽車自動化制造工藝中,兩條生產線其中一條在GKN在波恩的工廠,另一條在寶馬集團在慕尼黑的工廠。項目的設計目標是通過自動化將人工活動從35% 減少到5%,3D打印金屬零件成本降低一半以上。在輪胎模具領域,米其林收購了3D打印設備企業AddUp,通過金屬3D打印技術來探索輪胎模具的制造。 面對層出不窮的新技術,它既可以是顛覆掉行業的存在,也可以是企業飛升的梯子,最終的檢閱,仍是“以產品論英雄”。 在當下消費升級和制造業升級的趨勢下,需求端對模具提出了更高的要求。邁向“智能模具”的轉型升級,無疑將成為重塑模具產業組織及制造模式的不二法門:在技術產品更高層次基礎上做出突破,加大研發投入,提高技術水平和產出,使模具產品向著高精度、智能化發展。